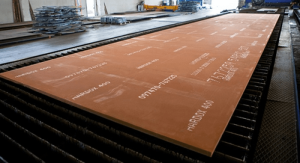

فولاد ضد سایش که از آن فولاد ضد سایش تهیه می شود دارای درصد کربن بالایی است که این نوع فولاد را بسیار مقاوم و مستحکم می کند. همانطور که می دانید قطعات فولادی در مجاورت یکدیگر به مرور زمان دچار خوردگی و ساییدگی می شوند و این موضوع می تواند استحکام و عمر مفید قطعات آلومینیومی را کاهش دهد.

افزایش استحکام و دوام نوع ضد سایش

با توجه به موارد ذکر شده، بهتر است از نوع فولاد ضد سایش برای افزایش استحکام و دوام آن استفاده کنید، در این صورت هزینه اضافی برای تعمیر و یا تعویض قطعات فولادی متحمل نخواهید شد. در ادامه مطلب مختصر و مفیدی در مورد ویژگی ها، ترکیبات و کاربرد استیل ضد سایش ارائه خواهیم داد، با ما همراه باشید.

بررسی فولادهای مقاوم در برابر سایش

فولاد مقاوم در برابر سایش همانطور که از نامش پیداست از سختی و دوام بسیار بالایی در برابر سایش برخوردار است، این نوع فولاد به فولاد آستنیتی منگنزی نیز معروف است. در واقع این نوع فولاد علاوه بر کربن (حدود 1.2 درصد) منگنز نیز دارد (حدود 11 درصد).

البته سایر عناصر آلیاژی مانند کروم، نیکل، مولیبدن و … نیز در ترکیبات فولادی ضد سایش استفاده می شود. رابرت هادفیلد مخترع فولاد مقاوم به سایش است و در سال 1882 موفق به اختراع این نوع فولاد شد و با توضیحات ذکر شده مشخص می شود که سختی فولاد مقاوم به سایش بسیار بیشتر از فولاد معمولی است و سختی آن به صورت بیان می شود. را دنبال می کند

مشخصات و مشخصات فنی فولاد ضد سایش

حال که با ماهیت کلی فولاد ضد سایش آشنا شدید، بهتر است در مورد ویژگی ها و مشخصات این نوع فولاد اطلاعاتی کسب کنید. در ادامه تعدادی از ویژگی های فولاد مقاوم در برابر سایش را معرفی خواهیم کرد، از جمله:

استحکام بالا فولاد

استحکام بالا: به دلیل وجود عناصر آلیاژی مانند منگنز، نیکل، کروم و … در ساختار فولاد ضد سایش، استحکام این نوع فولاد بسیار بالا بوده و مقاومت بالایی در برابر ضربه و سایش دارد.

کیفیت و دوام بالا: به دلیل وجود درصد کربن بالا در فولاد مقاوم در برابر سایش و همچنین تولید این محصول در نورد سرد از کیفیت و دوام بسیار بالایی برخوردار است.

چکش خواری: یکی دیگر از ویژگی های مثبت این نوع فولا، چکش خواری و قابلیت جوشکاری بالای این نوع ورق است.

ویژگی فولاد ضد سایش

سختی بالا: بارزترین ویژگی فولاد ضد سایش سختی بالای آن است که باعث می شود این نوع فولاد در برابر خوردگی و سایش مقاومت بالایی داشته باشد.

صرفه اقتصادی: شاید قیمت این نوع فولاد بالاتر از فولاد معمولی باشد اما به دلیل کیفیت و استحکام بالا از هزینه های جانبی ناشی از خوردگی و سایش جلوگیری می کند.

همچنین فولاد مقاوم در برابر سایش مقاومت بالایی در برابر هوا دارد و در اثر اصطکاک، خوردگی و … به راحتی سائیده نمی شود، به طور کلی مقاومت بسیار بالایی در برابر سایش دارد.

انواع گریدهای فولادی ضد سایش

فولاد ضد سایش تنها با یک حالت تولید نمی شود و دارای گریدهای مختلف می باشد. در مواردی که میزان کربن زیاد باشد، استحکام و سختی فولاد نیز بیشتر است. انواع گریدهای فولادی ضد سایش به شرح زیر است:

درجه A2: این گرید از 11% منگنز و 1.2% کربن تشکیل شده است.

درجه A3: این گرید از 12% منگنز و 1.2% کربن تشکیل شده است.

گرید A4: این گرید از 13% منگنز و 1.2% کربن تشکیل شده است.

درجه D2: این گرید از 11% منگنز و 1.5% کربن تشکیل شده است.

فرآیند تولید فولاد ضد سایش

مراحل تولید فولاد ضد سایش تا حدودی شبیه به تولید فولاد معمولی است با این تفاوت که ترکیب میزان مواد در این دو نوع فولاد متفاوت است. در واقع ابتدا سنگ آهن در یک کوره مخصوص ذوب می شود و مواد اضافی آن جدا و از بین می رود. سپس با مذاب شدن سنگ آهن، عناصر آلیاژی و کربن به آن اضافه می شود. در ترکیب فولاد مقاوم در برابر سایش میزان کربن اضافه شده بیشتر خواهد بود و عناصر آلیاژی دیگری مانند کروم و منگنز نیز به ترکیب آن اضافه می شود.

در این مرحله نوبت به افزودن موادی می رسد که از اکسید شدن فولاد جلوگیری می کند، پس از ترکیب مواد مورد نیاز، فولاد ضد سایش به قسمت عملیات حرارتی فرستاده شده و سپس عملیات برش انجام می شود.

ترکیب شیمیایی فولاد مقاوم در برابر سایش

برای اینکه فولاد ضد سایش تولید شده از کیفیت بالایی برخوردار باشد، لازم است ترکیبات آن صحیح و کافی باشد و همچنین عملیات حرارتی و شیمیایی آن با دقت بالایی انجام شود. به طوری که فولاد تولید شده دارای تمامی مشخصات فولاد مقاوم در برابر سایش از جمله سختی، استحکام، چکش خواری و … می باشد.